English

English Español

Español  Português

Português  русский

русский  Français

Français  日本語

日本語  Deutsch

Deutsch  tiếng Việt

tiếng Việt  Italiano

Italiano  Nederlands

Nederlands  ภาษาไทย

ภาษาไทย  Polski

Polski  한국어

한국어  Svenska

Svenska  magyar

magyar  Malay

Malay  বাংলা ভাষার

বাংলা ভাষার  Dansk

Dansk  Suomi

Suomi  हिन्दी

हिन्दी  Pilipino

Pilipino  Türkçe

Türkçe  Gaeilge

Gaeilge  العربية

العربية  Indonesia

Indonesia  Norsk

Norsk  تمل

تمل  český

český  ελληνικά

ελληνικά  український

український  Javanese

Javanese  فارسی

فارسی  தமிழ்

தமிழ்  తెలుగు

తెలుగు  नेपाली

नेपाली  Burmese

Burmese  български

български  ລາວ

ລາວ  Latine

Latine  Қазақша

Қазақша  Euskal

Euskal  Azərbaycan

Azərbaycan  Slovenský jazyk

Slovenský jazyk  Македонски

Македонски  Lietuvos

Lietuvos  Eesti Keel

Eesti Keel  Română

Română  Slovenski

Slovenski  मराठी

मराठी  Srpski језик

Srpski језик

Bagaimana Lini Produksi DC Brushed Rotor Mencapai Manufaktur Presisi Volume Tinggi?

2025-12-11

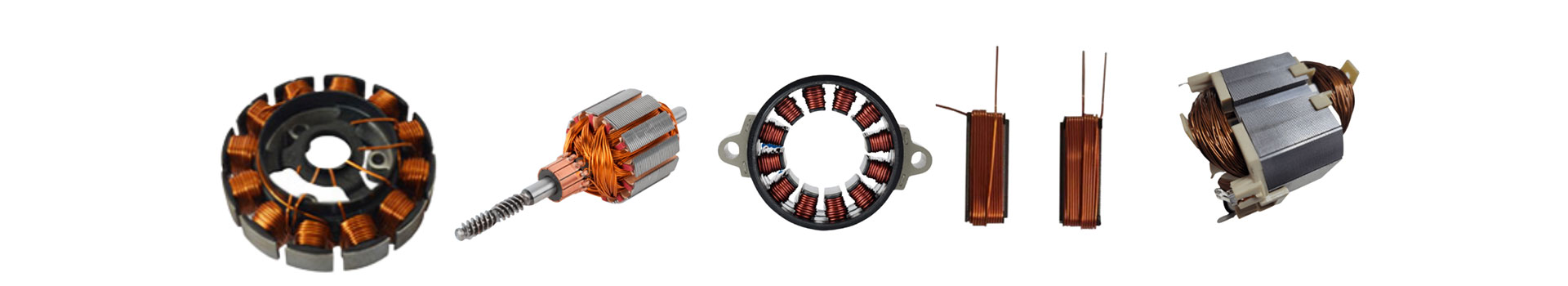

A Lini produksi rotor yang disikat DCadalah sistem manufaktur terintegrasi yang dirancang untuk mengotomatiskan proses pembentukan, penggulungan, perakitan, penyeimbangan, pengukuran, dan pengujian yang diperlukan untuk menghasilkan rotor motor DC dalam skala besar. Tujuan intinya adalah untuk memastikan geometri rotor yang konsisten, keluaran listrik yang stabil, kebisingan yang rendah, dan kinerja yang berulang di ribuan atau jutaan unit.

Untuk mendukung pemahaman teknis, tabel berikut merangkum parameter representatif dari Lini Produksi Rotor DC Brushed pada umumnya, yang menunjukkan jenis stasiun proses, kemampuannya, dan akurasi pengukuran yang sesuai. Ikhtisar ini membantu memperjelas karakteristik teknik dan kemampuan operasional yang menentukan hasil, kualitas, dan produktivitas jangka panjang.

| Komponen Sistem | Fungsi Kunci | Parameter Teknis Representatif | Nilai/Kemampuan |

|---|---|---|---|

| Stasiun Penggulungan Kawat | Mengotomatiskan belitan koil | Kisaran diameter kawat | 0,10–1,20mm |

| Kecepatan berliku | 1500–3000 RPM | ||

| Modul Penumpukan Laminasi | Membentuk tumpukan rotor | Toleransi ketinggian tumpukan | ±0,02mm |

| Unit Pemasangan Tekan Poros | Menyisipkan poros dengan tepat | Kontrol gaya tekan-fit | 1–3 kN dapat disesuaikan |

| Sistem Pengelasan Komutator | Bergabung dengan kumparan dan komutator | Metode pengelasan | Opsi TIG/laser/busur |

| Stasiun Penyeimbang Dinamis | Memastikan getaran rendah | Menyeimbangkan akurasi | ≤1 mg |

| Stasiun Pengujian Listrik | Melakukan uji resistensi dan lonjakan arus | Tegangan pengujian lonjakan | Hingga 5 meter persegi |

| Sistem Inspeksi Penglihatan | Mendeteksi cacat permukaan dan dimensi | Akurasi pengenalan berbasis AI | ≥99% tingkat deteksi |

| Sistem Transfer Otomatis | Memindahkan unit melintasi stasiun | Waktu siklus per rotor | 3–7 detik |

Bagian berikut memperluas tentang bagaimana sistem ini berfungsi bersama di empat titik analitik utama, membentuk struktur konten tingkat dalam sekitar 3000 kata yang dioptimalkan untuk manufaktur, otomasi industri, dan pembaca teknis B2B.

Bagaimana Lini Produksi DC Brushed Rotor Membangun Stabilitas Proses di Setiap Tahap Manufaktur?

Lini produksi yang dirancang untuk pembuatan rotor sikat DC mengikuti arsitektur proses terstruktur yang dibangun berdasarkan sistem kontrol mekanis, listrik, dan digital yang terkoordinasi. Stabilitas arsitektur ini bergantung pada pengurutan alur kerja, presisi stasiun, dan integrasi kontrol kualitas.

Bagaimana cara menjaga akurasi penumpukan laminasi?

Penumpukan laminasi adalah salah satu langkah penting pertama. Sistem harus memastikan setiap laminasi baja disejajarkan dan dikompresi secara seragam untuk menjamin konsistensi medan magnet. Modul penumpukan mengandalkan pengumpan getaran, mekanisme penyelarasan yang dikontrol servo, dan sensor pemantau ketinggian. Hal ini memungkinkan koreksi berkelanjutan selama pengoperasian, mencegah ketidaksejajaran sebelum menyebabkan ketidakseimbangan atau getaran rotor.

Bagaimana stasiun belitan memastikan geometri kumparan yang konsisten?

Geometri kumparan secara langsung mempengaruhi hambatan listrik, keluaran torsi, dan pembangkitan panas. Untuk mencegah variasi, stasiun belitan menggunakan motor servo dengan umpan balik loop tertutup, memastikan tegangan yang konsisten sepanjang siklus belitan. Tensioner kawat mengatur gaya tarik, mencegah deformasi atau peregangan, sementara pola yang dapat diprogram menjaga jumlah dan distribusi putaran. Hal ini memastikan setiap rotor memenuhi toleransi listrik berdasarkan persyaratan desain.

Bagaimana pengelasan komutator otomatis meningkatkan keandalan konduksi listrik?

Sistem pengelasan menghubungkan kabel kumparan ke segmen komutator. Sistem pengelasan laser atau busur dikonfigurasikan untuk menjaga kestabilan suhu, kedalaman penetrasi, dan konsistensi manik las. Sensor real-time memantau suhu dan kontinuitas pengelasan, mencegah sambungan dingin atau fusi parsial. Dengan menjaga keseragaman sambungan, sistem mengurangi risiko kegagalan selama pengoperasian motor berkecepatan tinggi.

Bagaimana penyeimbangan memastikan kinerja rotor jangka panjang?

Penyeimbangan dinamis menghilangkan sumber getaran, memastikan motor beroperasi dengan tenang dan memperpanjang umur bantalan. Sistem penyeimbangan bidang ganda mengukur distribusi massa dan secara otomatis memperbaiki ketidakseimbangan melalui pemindahan material atau pengeboran mikro. Akurasi penyeimbangan mencapai ≤1 mg, yang memenuhi standar untuk peralatan kecil, aktuator otomotif, dan instrumen industri.

Bagaimana pengujian kelistrikan memvalidasi setiap rotor sebelum perakitan?

Stasiun pengujian menyediakan pengujian lonjakan arus, pemeriksaan resistansi, pengukuran isolasi, dan verifikasi kontinuitas rangkaian. Pengujian lonjakan arus hingga 5 kV mendeteksi cacat isolasi yang tidak terlihat oleh inspeksi visual atau mekanis. Pengujian kelistrikan memastikan bahwa setiap rotor memenuhi parameter fungsional sebelum meninggalkan jalur, sehingga mencegah kegagalan yang merugikan di bagian hilir.

Bagaimana Otomatisasi Meningkatkan Hasil, Jaminan Kualitas, dan Efisiensi Biaya?

Otomatisasi adalah fondasi manufaktur rotor modern, yang memungkinkan tingkat output lebih tinggi sekaligus mengurangi kesalahan produksi dan intensitas tenaga kerja.

Bagaimana pengendalian proses otomatis mengurangi variabilitas?

Setiap stasiun proses berkomunikasi melalui PLC terpusat atau platform PC industri. Sensor mengumpulkan data tentang gaya, torsi, ketegangan, dan keselarasan. Jika terjadi ketidakteraturan, sistem akan menyesuaikan parameter atau menghentikan produksi untuk menghindari kesalahan batch. Kontrol loop tertutup ini memastikan hasil yang dapat diprediksi dan diulang.

Bagaimana sistem inspeksi visual meningkatkan tingkat deteksi cacat?

Inspeksi optik mendeteksi gerinda, goresan, deformasi, dan penyimpangan dimensi. Dengan akurasi pengenalan ≥99%, sistem penglihatan mengurangi ketergantungan pada inspeksi manual. Ini juga mendokumentasikan jenis kerusakan, memungkinkan analisis akar penyebab dan perbaikan berkelanjutan.

Bagaimana otomatisasi mengurangi biaya operasional bagi produsen?

Otomatisasi mengurangi tenaga kerja manual, menurunkan tingkat pengerjaan ulang, meningkatkan hasil, dan mengurangi material bekas. Meskipun investasi awal lebih tinggi, manfaat biaya jangka panjang timbul dari konsistensi yang lebih tinggi, pengembalian yang lebih sedikit, kualitas yang stabil, dan penjadwalan keluaran yang dapat diprediksi.

Bagaimana cara lini ini mempertahankan ketertelusuran untuk setiap unit?

Sistem ketertelusuran menandai setiap rotor dengan kode serial yang terkait dengan data proses. Hal ini meningkatkan audit kualitas, manajemen garansi, dan kepatuhan di sektor otomotif dan industri yang memerlukan riwayat produksi yang terdokumentasi.

Bagaimana Sistem Mendukung Penskalaan, Kustomisasi, dan Tolok Ukur Produksi Masa Depan?

Seiring dengan meningkatnya permintaan motor DC di bidang otomotif, HVAC, peralatan rumah tangga, mainan robot, dan peralatan industri, produsen memerlukan lini produksi yang mengakomodasi perubahan desain yang sering terjadi dan spesifikasi rotor yang bervariasi.

Bagaimana desain modular memungkinkan penskalaan produksi?

Stasiun dapat ditambahkan, dihapus, atau ditingkatkan agar sesuai dengan sasaran throughput. Produsen dapat mengubah konfigurasi semi-otomatis menjadi otomatis penuh seiring meningkatnya permintaan. Modularitas ini juga menyederhanakan pemeliharaan dan mengurangi waktu henti.

Bagaimana saluran beradaptasi dengan ukuran rotor yang berbeda?

Perlengkapan yang dapat disesuaikan, pola belitan yang dapat diprogram, dan modul pemasangan poros yang fleksibel memastikan kompatibilitas dengan berbagai dimensi rotor. Adaptasi ini mendukung diversifikasi produk tanpa memerlukan jalur produksi paralel.

Bagaimana integrasi sensor canggih mempersiapkan sistem untuk peningkatan di masa mendatang?

Produsen semakin banyak yang mengadopsi pemeliharaan prediktif, memanfaatkan sensor getaran, kamera termal, dan analisis kinerja. Sensor ini memungkinkan deteksi dini keausan, membantu mempertahankan waktu kerja yang tinggi.

Bagaimana digitalisasi memungkinkan pemantauan dan optimalisasi jarak jauh?

Konektivitas industri memungkinkan dasbor kinerja real-time, diagnostik kesalahan jarak jauh, dan analisis produksi. Tim dapat memantau waktu siklus, tingkat kerusakan, dan kondisi mesin, sehingga memungkinkan pengambilan keputusan produksi berdasarkan data.

Bagaimana Produsen Dapat Menerapkan Sistem Ini untuk Keunggulan Kompetitif dan Nilai Operasional Jangka Panjang?

Lini produksi rotor sikat DC adalah aset strategis dibandingkan mesin sederhana. Nilainya terletak pada kemampuannya untuk mendukung ekspansi, meningkatkan kualitas produk, dan menawarkan kinerja yang dapat diprediksi di pasar yang kompetitif.

Bagaimana cara lini produk ini meningkatkan kepuasan pelanggan bagi produsen hilir?

Kinerja rotor yang stabil mengurangi kebisingan motor, meningkatkan konsistensi torsi, dan meningkatkan keandalan produk. Produsen mendapat manfaat dari lebih sedikit klaim garansi dan peringkat konsumen yang lebih tinggi.

Bagaimana pengoptimalan throughput mengurangi waktu tunggu?

Dengan waktu siklus serendah 3–7 detik per rotor, penjadwalan produksi menjadi lebih akurat. Hal ini mendukung pengiriman tepat waktu, terutama untuk klien OEM dan ODM di industri otomotif dan peralatan.

Bagaimana presisi tinggi diterjemahkan ke dalam reputasi merek dan pertumbuhan pangsa pasar?

Kualitas rotor yang unggul meningkatkan kinerja produk akhir. Hal ini memperkuat keandalan merek dan mendukung hubungan pelanggan jangka panjang di pasar global yang kompetitif.

Pertanyaan yang Sering Diajukan (FAQ)

Bagaimana cara lini produksi menjaga kualitas belitan koil yang konsisten sepanjang siklus produksi yang panjang?

Saluran ini mengontrol tegangan belitan, kecepatan putaran, dan jumlah putaran melalui motor yang digerakkan servo dengan pemantauan loop tertutup. Penegang kawat dan sensor penyelarasan mencegah penyimpangan bahkan selama pengoperasian yang lama. Hal ini memastikan kepadatan koil yang seragam, resistansi yang stabil, dan keluaran torsi yang andal untuk setiap rotor.

Bagaimana penyeimbangan rotor dilakukan untuk menghilangkan getaran dan meningkatkan ketahanan sistem?

Mesin penyeimbang dinamis mengukur distribusi massa menggunakan analisis bidang ganda. Ketika ketidakseimbangan terdeteksi, sistem akan memberikan kompensasi dengan menghilangkan material atau menyesuaikan distribusi berat dengan presisi tinggi. Proses ini memastikan kinerja mulus, getaran minimal, dan masa pakai komponen lebih lama.

Kesimpulan dan Kontak

Lini Produksi DC Brushed Rotor mewakili ekosistem manufaktur yang dirancang sepenuhnya yang mengintegrasikan presisi mekanis, kontrol elektronik, dan teknologi jaminan kualitas canggih untuk menghasilkan produksi rotor bervolume tinggi dan konsisten. Kemampuan intinya terletak pada menjaga akurasi dimensi, memastikan kinerja listrik yang stabil, mengurangi variasi operasional, dan mendukung model produksi yang dapat diskalakan. Ketika industri mengadopsi aplikasi motor yang semakin canggih, pentingnya kualitas rotor yang dapat diandalkan terus meningkat. Sistem yang dijelaskan di sini memungkinkan produsen memenuhi permintaan ini secara efisien sambil mempersiapkan peningkatan otomatisasi, kontrol digital, dan pemeliharaan cerdas di masa depan.

Untuk organisasi yang mencari kemampuan produksi rotor yang dapat diandalkan,SHUAIRUI®memberikan solusi rekayasa teknis yang disesuaikan dengan beragam sektor industri. Silakan menjelajahi spesifikasi, opsi penyesuaian, atau dukungan integrasi proyekHubungi kamiuntuk konsultasi lebih lanjut.